目的・手段で選ぶ:

電車・バス・航空機向け広告・装飾

- 施工場所

- 車両基地/操車場

- 作業時間

- 短時間完成(深夜~始発まで)

- 施工規模

- 大規模施工(剥離)での大量の人員投入

- 特殊技術

- 基材仕様に応じた鉄道車両用燃焼試験を満たす、フィルム仕様/再剥離原状回復

【鉄道・バス】鉄道車内用途で燃焼試験基準をクリアする新しいメディア

バックサイドプリンタブルクリア グラフィックス Back Side Printable Clear(BSPC)

昨今、各社から鉄道用不燃フィルムが販売されておりますが、

でも実は、取得が難しくグラフィックスの掲出が不可能なケースが多くあります。

| 制作可能サイズ | 最大1200mm幅 |

|---|---|

| 材質 | 特殊アクリルフィルム |

| 製品色 | 白色(不透明) |

| 光沢 | 低光沢 |

| 剥離紙 | ポリエチレンコート紙シリコン処理ライナー |

| 厚さ | 代表値 0.09mm (剥離紙、アプリケーションテープは含まない) |

| 重量代表値 | 120g/m2(剥離紙は含まない) |

| 粘着剤 | 感圧型恒久性接着タイプ / アクリル系 / 白色 |

| 貼り付け温度 | 10〜38℃(平滑面) |

| 使用可能温度 | -30〜80℃(連続使用の場合は65℃) |

| 接着力 | メラミン塗装板 12N / 25mm |

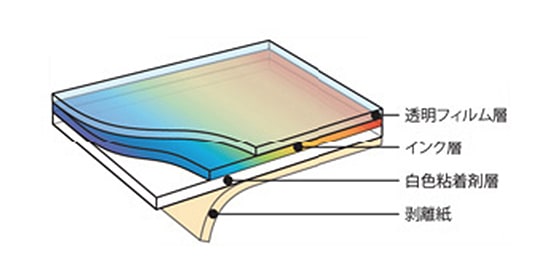

製品構造図

試験方法

- フィルム厚:JIS K7130に準ずる。

- 接着力:JIS Z 0237に準ずる。

- 特性における数値は、原則として温度20℃、湿度65%での試験結果を基にしています。

車内の装飾・広告など

国土交通省の定める火災対策基準を踏まえ、各鉄道会社では車両に使用する材料について、燃焼性判定を使用可否の基準としています。

車内の床・壁・天井や車体の各部位ごとに、燃焼試験・耐溶融滴下性試験・コーンカロリーメ―タ―発熱性試験などの適合成績が必要です。

各部位ごとに、不燃性・極難燃性・難燃性などの試験成績の基準があります。

フィルムの特徴と構造

- 優れた耐候性 ⇒ 屋外使用でも3年程度

- ガラス上での再剥離性あり(3ヶ月程度まで)

- 鉄道車両用材料燃焼試験による認定番号ガラス上での再剥離性あり(3ヶ月程度まで)

| 基材 | 認定番号 | 燃焼性規格 |

|---|---|---|

| ステンレス板(1.2mm) | 21 − 930K | 不燃焼 |

| メラミン化粧板(1.4mm) | 22 − 22K | 不燃焼 |

| ガラス板(5mm) | 22 − 380K | 不燃焼 |

鉄道車両用材料燃焼試験(車材燃試)とは?

- 鉄道車両に使用される材料の不燃性能を評価する試験として、鉄道車両用材料燃焼試験(車材燃試)が基準とされています。

- 外板、内装に使用される材料は車材燃試で「不燃性」の成績を有する材料の使用が必要です。

(フィルムについても貼り付け基材との組み合わせで不燃性が必要となります。) - 車材燃試では以下の4項目を規定しており、この内容により貼り付けることの出来る基材と使用できるフィルムが限定されます。

-

1 貼り付け基材の材質 -

2 貼り付け基材の厚み -

3 使用フィルムの材質 -

4 使用フィルムの厚み

車材燃試では貼り付け基材と使用フィルム構造が、一品一様で定められているため、

本来は鉄道車両に実際に使用されている基材と同じ材質、厚みの基材を使用した試験で「不燃性」を取得している必要があります。

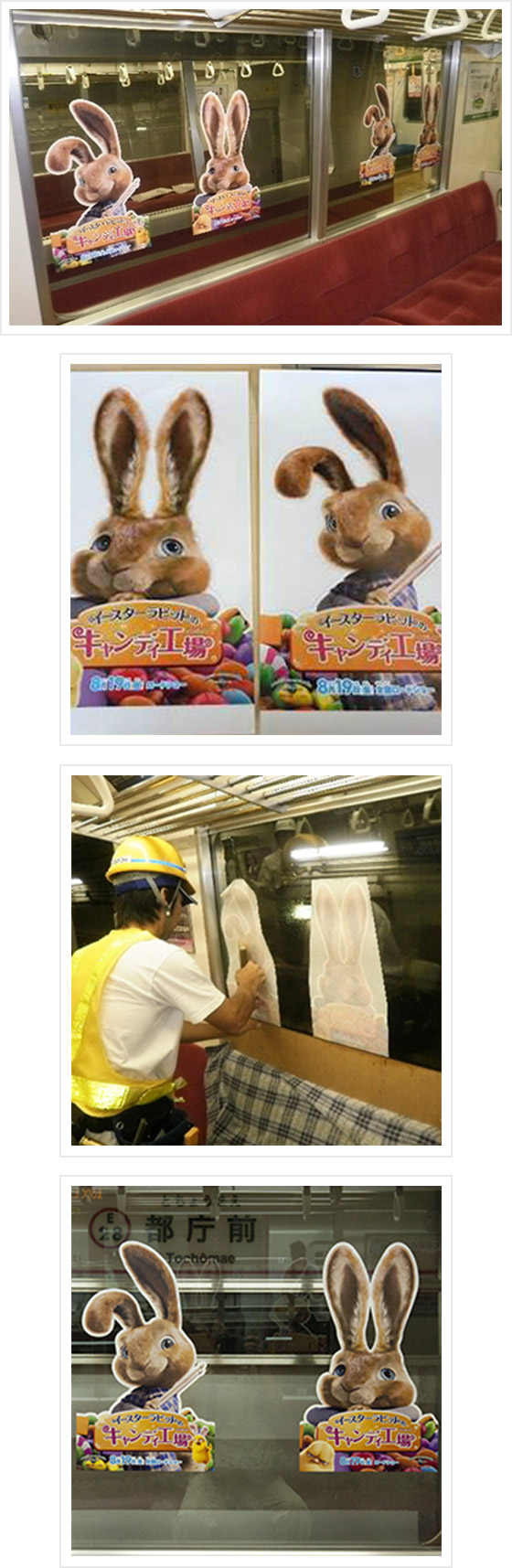

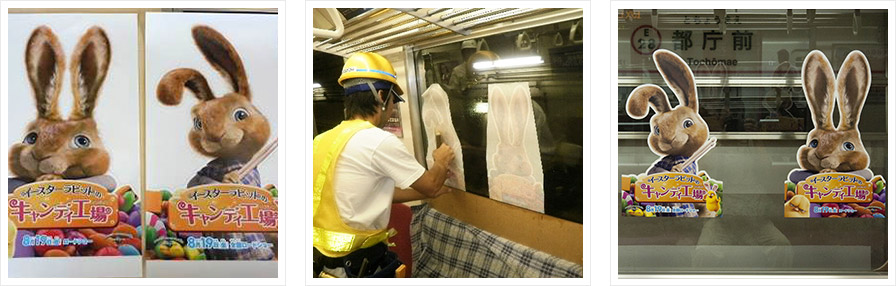

採用事例

東京都交通局 大江戸線

- 数量

- 3編成

- 基材

- ガラス(車内側より内貼り)

- 掲出

- 3週間後、再剥離

横浜市交通局 横浜市営地下鉄 ブルーライン

- 数量

- 1編成

- 基材

- ガラス(車内側より内貼り)

ガラス(車外側より外貼り)

床面(ロンリウム)

内壁(メラミン化粧板)

内ドア(ステンレス板)

- 掲出

- 1ヶ月後、再剥離

西武鉄道株式会社 西武鉄道9000系「幸運の赤い電車」

- 数量

- 1編成

- 基材

- ステンレスドア部分(赤色・白色)

戸袋部分ガラス窓(外貼り)

- 掲出

- 3年間(予定)

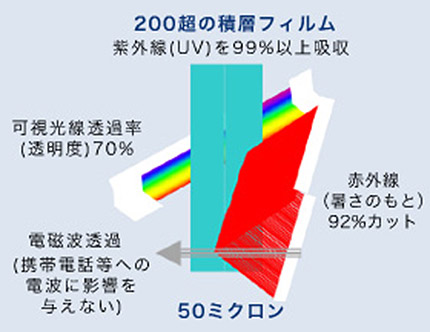

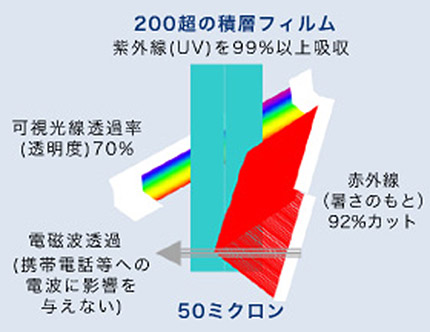

【鉄道用】新発想の車両ガラス専用フィルムで日照調整と飛散防止

3Mクリスタリン

車両ガラス専用フィルム

〜200層超の積層構造〜

新発想のガラスフィルムで日照調整と飛散防止

「快適・エコ・安全」

- 暑さのもと、赤外線(IR)に的を絞り、93%カット

- 透明なフィルムでガラスのイメージはそのまま、透明度71%保持

- 紫外線(UV)も99.9%カット…UPF50(実質UPF160相当)

- エアコン負荷の軽減。乗務員室での実験例では、体感温度6.7度、放射温度8.7度の効果

- 積層の強靭なフィルムでガラスの飛散防止機能

- 鉄道車体材料燃焼試験もクリア:試験番号 20‒468K 不燃認定

3MA7322 航空機専用デカール

航空機機体の塗装代替え手法として機体表面に貼るフィルムは、デカールという航空機部品です。そのため、特別設計された高性能なグラフィックフィルムが、3M™ スコッチカル航空機マーキングフィルム A7322(Perforated)です。高耐久性・高意匠性・優れた施工性などを兼ね備えています。

A7322フィルムの表面拡大画像

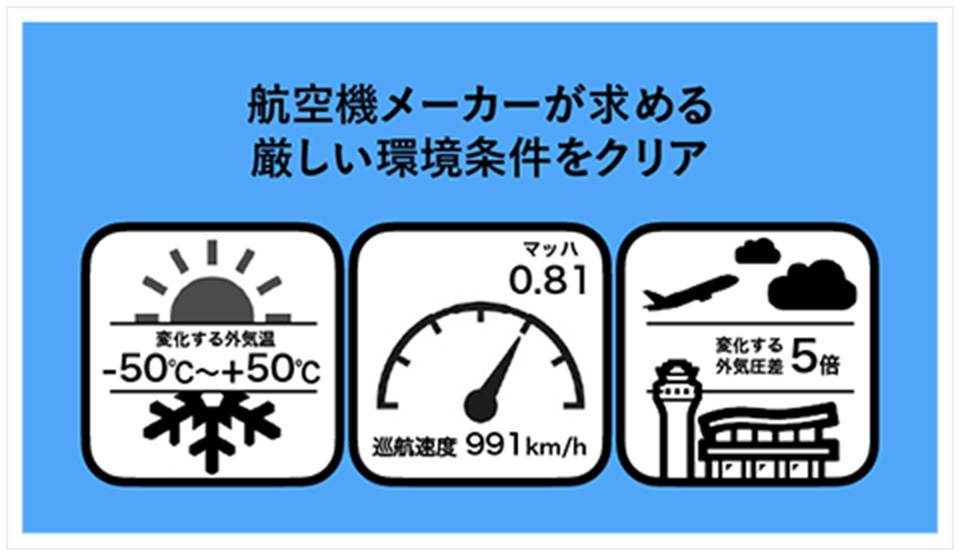

主な性能と特長

- 機体メーカーの技術的仕様に適合し、航空機の巡航速度下における高風圧・高気圧・極端な温度変化にも耐え得る設計です。

- UV耐性・耐薬品・耐水性などに優れ、数カ月から1年程度の耐候性があります。(用途・条件などにより異なる)

- 通常運用の環境下で、浮き・剥がれ・退色などが発生しづらく、曲面やリベット・パネル継ぎ目などにもに追従します。

- 予め印刷されたフィルムを貼るだけで、下地処理や乾燥工程が不要です。そのため、機材運用への影響を最小限に抑えることができます。(最短1日で原状復帰も可)

アサイマーキングシステムは航空機デカールのパイオニアです。

1998年、3Mの特約加工販売店として、国内初となる民間航空会社での大規模な機体装飾デカールプロジェクトから参画、以来30年近くに渡り実績を積み重ね、デカールの製造・加工に加え、多様な条件下での貼付や撤去作業の技術とノウハウを蓄積してきました。

航空機のプロモーションを彩る

『空飛ぶ機体ラッピング』

航空機部品としての品質要件

A7322は、飛行時にさらされる過酷な環境や変化、つまり、-50℃から+50℃に至る気温差、気圧の変動、音速に迫る巡航速度、強紫外線などに耐える専用設計がなされています。

また、航空機メーカーの技術規定にもとづく仕様と、運用環境を踏まえた個別設計や管理などは、航空会社の安全基準を満たします。

高精細なフルカラーデザインを短期間で実現

従来の塗装では困難だったグラデーションや繊細な図柄もデカールに事前に印刷しておくことで、簡便で高精度の再現現が可能です。

貼付作業は半日~数日で完了し、特別塗装機やPRキャンペーン機など、一定期間使用した後に原状復帰することに適しています。

その作業効率の良さは、機体の駐機時間を最小限に抑えられ、機体運用への影響をできる限り削減することができます。

デカール設計・工程管理・作業サポートまでの一貫体制

アサイマーキングシステムは、さまざまな航空会社様との協業や経験を通じて「航空機にデカールを貼る=航空部品を扱う」という自覚と責任のもと、各社の航空整備士とともに、設計・製作・施工・撤去まで一貫した管理体制を確立しています。

この体制のサポートにより、航空機向け専門技術を駆使しながら、航空会社様のさまざまなご要望や課題にお応えします。

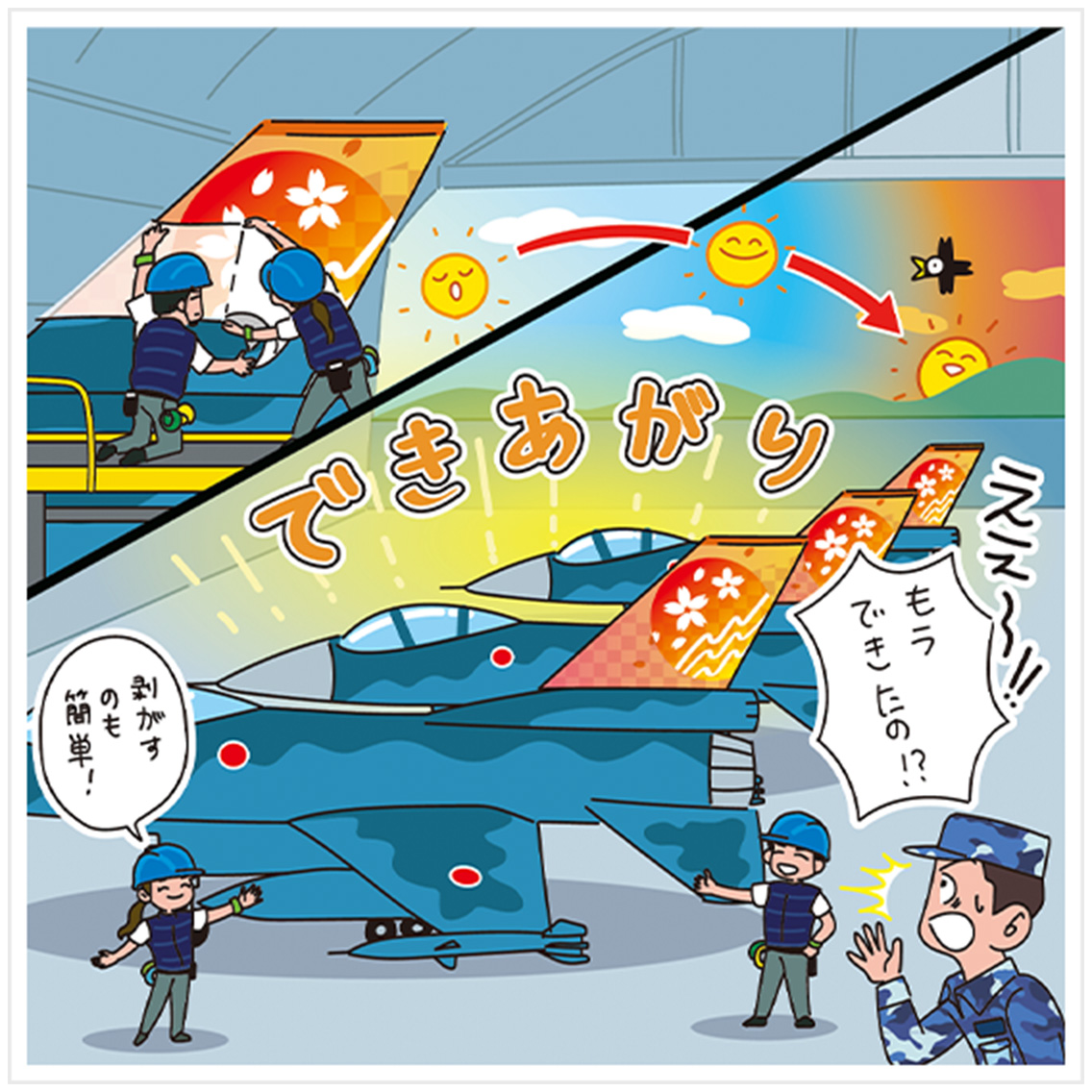

特別塗装機や部隊マーク、作業負担を軽減し、通常運用の影響も最小限に

機体デカールは民間航空機に限りません。各基地のジェット戦闘機などは航空祭や共同訓練など、一時的・短期的に特別なデザインの「特別塗装機」が登場します。

その実現手段は従来塗装のみでしたが、ここでもデカールのメリットが注目されています。2024年度のジェット戦闘機の特別塗装では機体デカールが採用され、実訓練運用を継続しながら、複数の基地で最長6カ月間の耐久性を実証しました。

運用の終了後も、わずか1日で原状復帰を完了しています。

作業期間の短縮、労力削減で、

訓練への影響を最小限に

デカールに必要な作業は基本的に貼り付け時の「貼る」と、原状復帰時の「剥がす」だけ。

塗装と異なり、貼付け・剥離(原状復帰)の作業が、最短半日から1日で完了(部位や範囲による)するため、最小限の工期・労力で、特別塗装機が実現可能になります。

塗装の場合、数週間にわたって駐機し、数名のチームで作業する必要があり、その間は通常訓練への影響が避けられませんでしたが、デカールはそうした影響も極めて小さくできます。

よりスピーディに、

自由度の高いデザイン、

美しいフルカラーグラフィックスを再現

デカールは工程を簡略化しながらも、フルカラーで高解像度の印刷で、複雑なデザインなどでも美しい仕上がりが実現可能です。

塗装では色ごとにマスキング、塗装、乾燥という手順を繰り返す必要があり、デザインや色数にも制限がありました。

しかしデカールの場合は事前にフィルムに印刷加工を施すため、複雑かつ繊細な意匠でも、「貼るだけ」で再現することができます。

お客様がやりたいこと、実現したいこと

進め方や課題に悩んでいませんか?

- どのように進めたら良いかわからない、今後の流れが知りたい

- 品質とコストのバランスを比較検討したい

- 新社名変更などの企業告知をしたい

公共交通媒体活用をもっと活用したいとお考えですか?

- 企業ブランディングに交通広告や媒体を使いたい

- 交通広告を使ってキャンペーン告知などをしたい

- 周年事業などのイベントや催事周知に交通広告を活用したい

- 新たな広告媒体化(鉄道・バス・施設などの事業者側の収益)を検討したい

- タイアップ企画などの交通広告や機体デカールを検討(又は客先に提案)したい

アサイマーキングシステムだからできる特長

他社にはない高い技術ノウハウ

- 実施実現へのためのノウハウや知見の提供

- 法令遵守に対する知見とノウハウ

- デザインの再現性・表現性・色つくりノウハウ

- グラフィックスの媒体や基材ごとの耐久性や再剥離性能の知見

- 各種基材(電車・バス・航空機)へ対応するための技術的なノウハウ

- スリーエム ジャパンとの信頼の協業体制

- 媒体者や広告代理店との信頼関係

安心の貼り付け作業体制

- デザイン提案・グラフィックパーツ設計力

- グラフィックスの大量生産、短納期対応

- 大規模施工への対応力・組織力

- 安全に関する教育体制

- 作業者の技術スキルの教育や技術マニュアル化

- 自社での在庫管理と供給体制

新しい「価値」を生み出してきた注目事例

-

ずらり並んだ国産初の連節バス。

青い輝きを得て、ベイエリアを運行特殊フィルムと高度な施工技術が、

連節バスの美しいデザインを可能に -

入念な準備と高い施工技術で成功させた

水中という未体験ゾーンでのバスラッピング課題の解決から取り組み、

過酷な使用環境下でのラッピングを実現 -

デカールラッピングを20年間に渡りサポート!

蓄積・提供したノウハウにより航空会社からの高い信頼を築く航空機部品の一部となるデカール※は、

航空会社による厳密な規定や多様な条件をクリアすることが必須※航空機の場合は、フィルムのことをデカールと呼びます。

-

記念撮影で“行列ができる”人気コンテンツに早変わり。

ロープウェイのゴンドララッピングの効果で利用客数が大幅増!組織力と培ったノウハウを活かし、

的確な状況判断によってわずか2週間で実現した超特急案件

代表的な施工事例

まずは、なんでもご相談ください。

アサイマーキングシステムは、豊富な知識と経験を持つ専門家として、

どのような事業分野にもご要望にも対応します。お気軽にご相談ください!